90 درصد تولید آلومینیوم روسال با انرژیهای تجدیدپذیر

به گزارش می متالز، الکتریسیته، یکی از مؤلفههای کلیدی در صنعت انرژیبر آلومینیوم است. این مؤلفه با در اختیار داشتن سهمی بین 35 تا 40 درصد از هزینههای تولید (برای تولید آلومینیوم اولیه از منابع معدنی) همواره زیر ذرهبین کارشناسان بوده تا با کاهش مصرف آن (یا به عبارت بهتر، افزایش بازدهی مصرف انرژی) از هزینههای آن بکاهند. در همین راستا، هر ساله شرکت روسال برنامههایی را برای بهبود بازدهی تکنولوژی و عملکرد تمامی واحدهای تولیدی خود به اجرا میگذارد.

تکنولوژیهای جدید کنونی یا اصلاحات در حال انجام روی خطوط تولید که موفق به افزایش بازدهی مصرف انرژی شدهاند، عمدتا بر اپتیمایز کردن سیستم تولید انرژی، بهبود طراحی سلولها و اپتیمایز کردن فاکتورهای فنی تولید تمرکز داشتهاند. از جمله فاکتورهای فنی که برای کاهش مصرف انرژی بسیار مورد توجه بوده، میتوان به کاهش اتلاف انرژی حرارتی، افزایش آمپراژ و ... اشاره کرد.

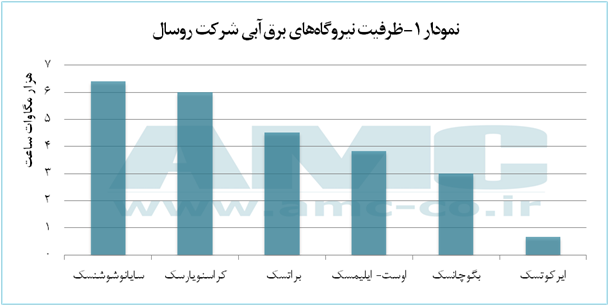

برنامههای کاهش مصرف انرژی در روسال در حالی پیگیری میشود که عمده انرژی مصرفی در واحدهای ذوب این شرکت، از انرژیهای تجدیدپذیر، همچون نیروگاههای برقآبی تأمین میشود. براساس آخرین آمار منتشر شده توسط شرکت روسال، برای تولید بیش از 90 درصد آلومینیوم این شرکت در سال گذشته (بیش از 3.3 میلیون تن) از انرژیهای برقآبی استفاده شده است، که کمترین اثرات کربنی را دارند. این شرکت در حال حاضر دارای 6 نیروگاه برقآبی است که در منطقه سیبری واقع شدهاند. بر همین اساس نیز، عمده تولیدات آلومینیوم این شرکت در این منطقه متمرکز است. نمودار 1، ظرفیت نیروگاههای برقآبی روسال را نشان میدهد.

شرکت روسال در نظر دارد تا میزان کل مصرف انرژی الکتریکی خود در واحدهای ذوب را تا حدود 3 هزار و 400 گیگاوات ساعت تا سال 2020 نسبت به میزان مصرف در سال 2011 کاهش دهد. واحد ذوب سایانوگورسک (Sayanogosk) با استفاده از یکنواختسازی انجام شده روی آندها، حدود 69 کیلووات ساعت برای تولید هر تن آلومینیوم از میزان مصرف انرژی خود کاست. گفتنی است که در این واحد پایلوتی از سری تکنولوژی RA-550 با آمپراژ عملیاتی 520 کیلوآمپر تعبیه شده است. هدف از این پایلوت، دستیابی به مصرف انرژی 12.5 کیلووات ساعت بهازای تولید هر کیلوگرم آلومینیوم است. مشابه با همین اصلاحات، در واحد ایرکوتسک (Irkutsk) اجرا شد که منجر به کاهش 46 کیلووات ساعتی مصرف انرژی در تولید هر تن آلومینیوم شد، همچنین کاهش مصرف آند کربنی به میزان 6 کیلوگرم بهازای تولید هر تن آلومینیوم از دیگر ثمرات این اصلاحات بود.

در واحد کراسنویارسک (Krasnoyarsk)، مصرف انرژی به مقدار 143 کیلووات ساعت و مصرف آند کربنی آن، به مقدار 7.5 کیلوگرم بهازای هر تن آلومینیوم کاهش یافت. همچنین پاتلاین شماره 5 این واحد، طی عملیات بازسازی، مصرف انرژی آن حدود 60 کیلووات ساعت بر تن کاهش یافت. گفتنی است که در سالهای اخیر، مصرف کل این واحد از 16.1 کیلووات ساعت بهازای هر کیلوگرم آلومینیوم به کمتر از 15.4 کیلووات ساعت کاهش یافته است. واحدهای براتسک (Bratsk) و نووکوزنتسک (Novokuznetsk) هر کدام نیز بهترتیب موفق به کاهش 40 و 30 کیلووات ساعتی از مصرف انرژی بهازای تولید هر تن آلومینیوم شدند.

افتتاح نخستین طرح پیشران اقتصادی با سرمایهگذاری "ومعادن"/ سرمایهگذاری ۳.۵ میلیارد دلاری "ومعادن"

اطلاعیه فرابورس برای واگذاری استقلال و پرسپولیس

قیمت جهانی طلا امروز ۱۴۰۳/۰۱/۲۹

بازار طلای جهانی اندکی سرد شد

کشف یک تن شیشه از بار ۲۰ تنی سنگ معدن تریلی توقیفی

افتتاح بزرگترین کارخانه فروسیلیس ایران در دامغان طی سفر دولت سیزدهم

«فصبا» ۷۰ تومان سود تقسیم کرد

صبا فولاد خلیج فارس «فصبا» ۷۰ تومان سود تقسیم کرد/ پروژه احیای مستقیم «فصبا» سال ۱۴۰۵ به بهرهبرداری میرسد

درج شرکت آلیاژ گستر هامون در بازار دوم فرابورس ایران

۴۰ درصد معادن نیشابور فعال است

ذخیره کانسنگ منگنز معدن ونارچ قم به ۱۲ میلیون تُن رسید

آغاز فرآیند هشتمین دوره ممیزی عملکرد HSE مدیران واحدهای تابعه ایمیدرو

رشد ۱۶ درصدی ارزش سرمایهگذاریهای منطقه ویژه لامرد در سال ۱۴۰۲

خودروِ ترکیبی یا دورگه؟

حذف واسطهها و کاهش هزینه تولید طلا در پی حراج شمش در مرکز مبادله

پایان یک توقف طولانی/ گاز ایران در مسیر پاکستان

بیاعتنایی بازار نفت به اقدامات آمریکا علیه صادرات نفت ایران

ایرانخودرو ۱۹۴.۵ هزار تومان روی آریسان ۲ دوگانهسوز گذاشت

آرژانتین در سراشیبی نزول اقتصادی

وزیر صمت: شورای رقابت مسوول قیمت پژوپارس است

افتتاح نخستین طرح پیشران اقتصادی کشور با سرمایهگذاری «ومعادن»

ضرورت جذب سرمایهگذاری مالی و مشارکت مردمی برای توسعه معادن

افتتاح بزرگترین کارخانه فروسیلیس ایران در دامغان طی سفر دولت سیزدهم

ثبت بالاترین میزان تاریخ تولید فولاد ایران در سال ۱۴۰۲

کشف یک تن شیشه از بار ۲۰ تنی سنگ معدن تریلی توقیفی

خودروِ ترکیبی یا دورگه؟

حذف واسطهها و کاهش هزینه تولید طلا در پی حراج شمش در مرکز مبادله

پایان یک توقف طولانی/ گاز ایران در مسیر پاکستان